¿Qué es el medidor de volumen en línea Volume X?

El medidor de volumen en línea, Volume X, es un escáner láser que verifica el perfil de la carga en las correas transportadoras con el propósito de medir el volumen y el flujo de masa del material en movimiento.

Es un escáner de alta precisión que permite medir el volumen del material transportado en tiempo real, en diversas aplicaciones como minería, siderurgia, cemento, fertilizantes, alimentos, entre otras.

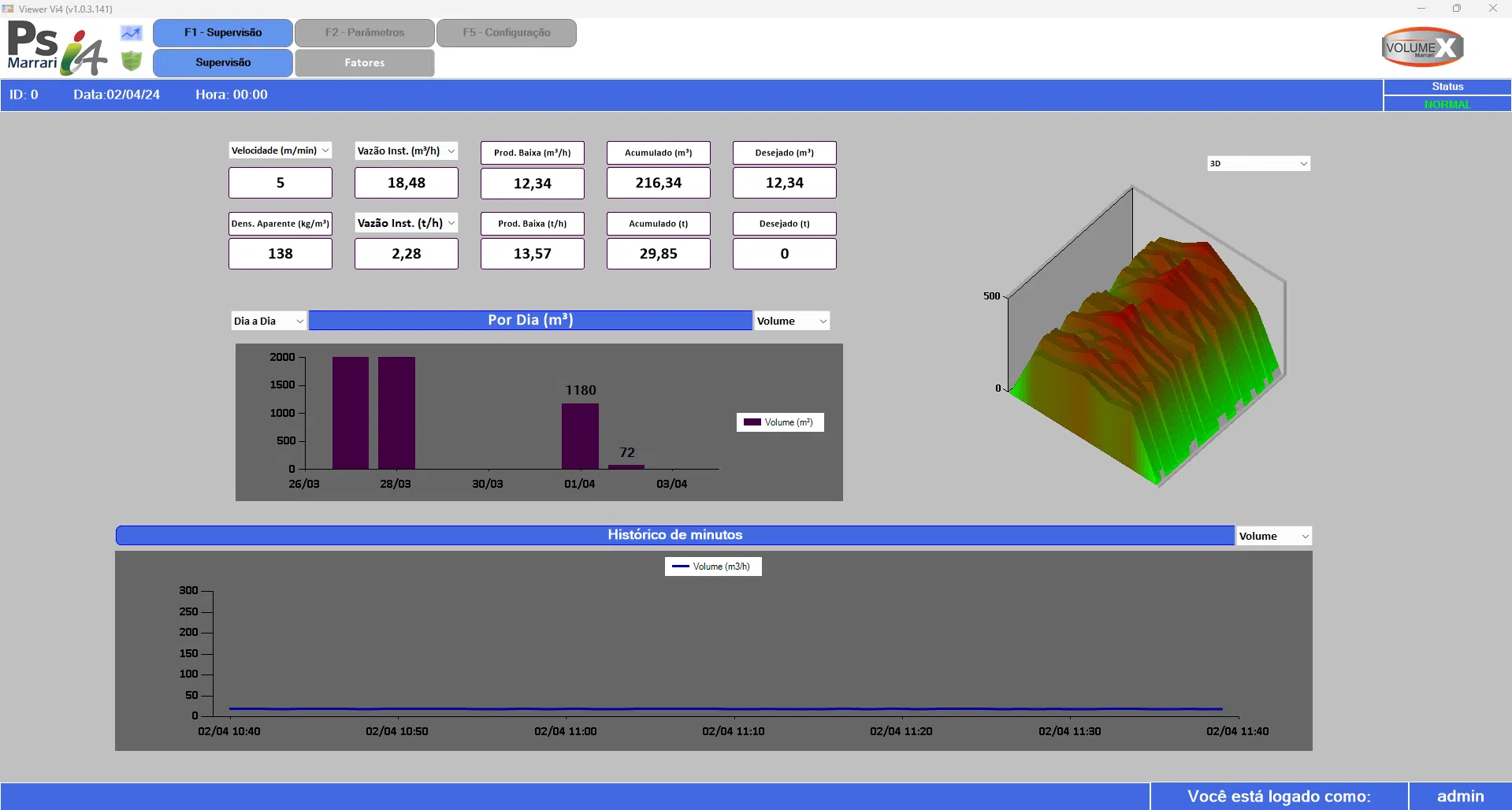

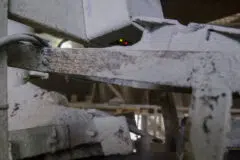

El Volume X es un sensor basado en tecnología de barrera láser, que utiliza un láser para medir la altura del material en la cinta transportadora. Con esta información, el sistema puede calcular el volumen del material transportado y mostrar la información en tiempo real en una pantalla o integrarla en un sistema de control de producción o supervisión industrial.

El sensor está diseñado para operar en entornos extremos, soportando condiciones adversas como polvo, vibración, humedad y temperaturas elevadas, sin perder su precisión. Es una solución efectiva para mejorar la eficiencia y la seguridad en las operaciones de transporte de materiales en las correas, garantizando que la producción esté de acuerdo con las especificaciones.

¿Por qué es esencial el Volume X para su proceso?

Además de no requerir modificaciones en la línea de transporte, proporciona recursos indispensables al proceso: flujo instantáneo (m³/h), volumen acumulado en el período (m³), velocidad del transportador (m/s), densidad aparente cuando se acopla a una balanza integradora, alertas de producción alcanzada, exceso de carga en la cinta, límites máximos y mínimos de producto en la cinta, desviaciones de la cinta transportadora y alertas para una distribución deficiente de carga sobre la cinta.

¿Y qué otros recursos ofrece para la gestión?

Proporciona datos sobre la eficacia del proceso generando informes OEE, con información sobre tiempos de operación, tiempos de parada, aprovechamiento de la capacidad de carga, etc. Estos datos son valiosos para los ajustes de proceso y garantizar la eficacia de la operación.

Beneficios de utilizar un sensor de control de volumen y flujo de masa:

- Mejora la precisión de la medición: el sensor de volumen de materiales puede medir con precisión la cantidad de material transportado, garantizando que la producción esté de acuerdo con las especificaciones.

- Reduce el desperdicio: con mediciones precisas, es posible evitar desperdicios y reducir el costo de los materiales.

- Aumenta la eficiencia: el sensor permite monitorear el flujo de material, detectando problemas y alertando a los operadores para ajustar la producción en tiempo real.

- Facilita el mantenimiento: con el sensor, es posible identificar fallas rápidamente y anticipar posibles problemas, evitando paradas no programadas.

- Aumenta la seguridad: el monitoreo del flujo de material permite detectar posibles obstrucciones, reduciendo los riesgos de accidentes.

- Automatiza procesos: con este sensor, la medición del volumen de material reduce la necesidad de intervención humana y aumenta la eficiencia del proceso.

Beneficios para la seguridad de su operación:

El Volume X puede identificar desviaciones en los rodillos y cintas transportadoras con sus sensores, lo que ayuda a evitar accidentes y daños a los trabajadores y equipos. Las desviaciones pueden resultar en mal funcionamiento de la cinta, desalineación, caída de materiales y colisiones, que pueden causar lesiones y daños materiales significativos. Las causas pueden incluir problemas de mantenimiento, desgaste natural y sobrecarga de peso, y las empresas deben realizar mantenimientos preventivos regularmente y monitorear el rendimiento de las cintas transportadoras para garantizar la seguridad de los trabajadores.

Y el sistema va más allá, monitoreando los rodillos de las cintas transportadoras, el sistema puede aportar diversos beneficios al proceso, como la reducción de costos en reparaciones, mantenimiento e indemnizaciones por lesiones, la mejora de la calidad del producto transportado, una mayor durabilidad de los equipos asociados, además de proporcionar un entorno de trabajo más seguro y aumentar la productividad. Al identificar y corregir desviaciones en los rodillos, es posible garantizar el buen funcionamiento de la cinta transportadora y evitar accidentes, lo que resulta en un proceso más eficiente y seguro.

¿Y por qué utilizar los equipos de Marrari?

¡Nuestros equipos están optimizados para su empresa! Creamos formas de mejorar el rendimiento de los procesos productivos sin pérdidas excesivas utilizando métodos como el OEE y la Industria 4.0. Así creamos un entorno de producción más eficaz, productivo y moderno.

Si desea obtener más información sobre nosotros y noticias del mundo de la automatización, visite nuestro blog, Facebook o LinkedIn.

Garantía:

Marrari ofrece una garantía de 6 meses para todos sus sistemas y equipos para asegurar que su proceso esté siempre lo más productivo posible.